مقدمه :

پلاسما حالت چهارم ماده است ، اگر ما به یک تکه یخ که جامد است 57.7 Kcal/mcl انرژی بدهیم تبدیل به مایع(حالت دوم) و اگر 68.3 Kcal/mcl به حالت گاز(حالت سوم) و اگر انرژی دادن را ادامه دهیم به حالت پلاسما(حالت چهارم) در می آید. البته در سه حالت قبل ماده دارای خواص فیزیکی و شیمیایی ثابت و دارای انرژی نهان مشخص و معین که ارتباط مستقیم با دما، فشار در حالت گاز داشته مواجه می شدیم ولی در حالت پلاسما ماده دارای هیچگونه مرز مشخصی برای خواص فیزیکی، شیمیایی، الکتریکی و به خصوص انرژی ندارد و گذشته از این پلاسما حالت جامد و مایع، طیف وسیعی از حالات پلاسما سرد ، کُرونا ، تابش درخشان ،پلاسمای داغ، پلاسمای داغ داغ و .. را در بر می گیرد. در واقع پلاسما مرز بی انتهایی از انرژی برای ماده به حساب می آید.

دستگاه جوش پلاسما پلیمر وسیله ای است که پلیمر ها را به هم جوش می دهد و این کار را به وسیله ایجاد پلاسما(کرونا) در درون پلیمری که می خواهیم جوش بدهیم در ناحیه مورد نظر انجام می دهد . بنا بر این اگر شما تحقیقی بفرمایید خواهید دید که این دستگاه نه تنها یک اختراع می باشد بلکه روش نوینی در جوش پلیمر هاست که دارای مزایای منحصر به فردی نسبت به روش معمولی(حرارتی و در بعضی مئارد خاص امواج HF ) دارد که این موارد در قسمت مبانی علمی و فنی دستگاه توصیف شده است

تذکر مهم: عنایت بفرمایید که دستگاه جوش پلاسما پلیمر کاملا متفاوت با جوش فلزات است و از لحاظ ساختمانی و تکنیک اجزا اصلا قابل قیاس با هم نمی باشند.حتی از لحاظ پلاسمایی در دو گروه متفاوت قرار دارند. جوش فلزات در گروه پلاسمای داغ وجوش پلیمر در گروه کرونا قرار دارد

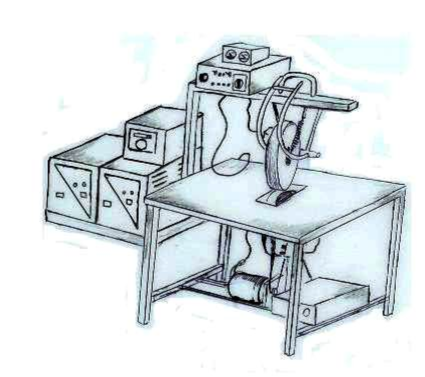

( دستگاه جوش پلاسما پلیمر )

نقشه شماره 1

در اینجا نمایی از روبروی دستگاه مشاهده می شود که تمام قسمتهای دستگاه را به تفکیک در ذیل شرح می دهیم .

-a دستگاه و اهرم جابجایی غلطک بالا . بوسیله این اهرم غلطک بالا از روی غلطک پایین جدا می شود. برای مواردی که ما بخواهیم جوش پلیمر را در نقطه یا ناحیه ای قطع و یا شروع کنیم .

-b مجموعه ای گرافیکی است که اتصال جریان الکتریکی حاصل از منبع تغذیه را به درون غلطک ودر نتیجه المنت حرارتی درون آن میسر می کند.

-c غلطک بالا ( شرح در نقشه شماره3 )

-d پولی – که برروی غلطک پایین نصب است و به وسیله یک تسمه (f ) به یک موتور قابل انتقال l) ) باعث دوران غلطک ها می گردد.

-e مجموعای که گرافیکی است که جریان های ولتاژ تامین شده دستگاه (g ) را به درون غلطک پایین و در نتیجه بوبین روموکوف منتقل می کند .

-f تسمه انتقال دهنده حرکت دوران موتور به غلطک پایین .

-g یک مجموعه دستگاه شامل سیگنال ژنراتور است که پالسهای سوزنی با فرکانس چند کیلو هرتز بوجود می آورد برای بوبین روموکوف و کنترل کننده ولتاژ و آمپر آن در نتیجه کنترل کننده پلاسما برای شرایط کرونا .

-h دستگاه کنترل حرارت یامیزان دمای غلطک بالاو همچنین کنترل کننده دور مو تور( (iهمراه با نشان دهنده (i (

-i نشان دهنده و کنترل کننده دما

-j منبع تغذیه اصلی با ولتاژ تثبیت شده و سیستم حفاظت

نقشه شماره 2

در این نقشه نمایی از دستگاه بصورت پرسپکتیو طراحی شده که قسمتهای مختلف دستکاه را به نمایش می گذارد

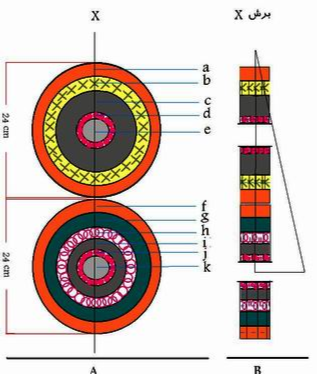

نقشه شماره 3

در این نقشه قسمتهای درونی دو غلطک را که اجزای اصلی دستگاه هستند بطور کامل شرح می دهیم

طرح A که قسمتهای داخلی دو غلطک (رولر) را نشان می دهد که هر کدام را جداکانه شرح می دهیم .

ابتدا غلطکی که در بالا قرار میگیرد و دارای قسمتهای زیر است .

-a لا یه ای از چنس پلیمر سیلیکونی (RTV ) مقاوم در برابر حرارت و همچنین یونهای مثبت ومنفی حاصل از فرایند پلاسمای بوجود آمده در میان فضای دو غلطک

-b المنت حرارتی

-c عایق حرارتی از جنس آزبست

-d بلبرینگ

-e شفت

غلطکی که در پایین قرار می گیرد و دارای قسمتهای زیر است

-f لایه ای از جنس پلیمر سیلیکونی (RTV)

-g عایق حرارتی که تا حد ممکن از انتقال حرارت به بوبین جلوگیری می کند

-h ترانس ایمپالس یا بوبین روموکوف که پالس سوزی تا ولتاژ40KV تولید می کند

-I عایق الکتریکی از جنس اپوکسی ایزوله کننده بوبین روموکوف از کل دستگاه

-j بلبرینگ

-kشفت

B بررشی از قسمت A

تذکر : ما سعی کردایم این شرح را بسیار ساده بیان نماییم و از نقل مسائل پلاسما و یا محاسباتی که طرح آنها ذهن را از موضوع دستگاه دور می کند اجتناب کنیم

همانطور که اطلاع دارید انرژی به شکلهای مختلفی در عالم جریان دارد که در سیستمهای مختلف با هم در حال تبادل تبدیل هستند . پلاسما دارای انرژی است و در این چرخه تبادل تبدیل قرار دارد .

روش متداول برای جوش دو یا چند پلیمر (گرما چسب)به هم از انرژی حرارتی استفاده می کنیم که شکل عمومی آن استفاده یک یا دو منبع گرم و انتقال حرارت این دو منبع به پلیمرها و رساندن دمای دو پلیمر به نقطقه ذوب Tp تحت فشار مختصری دو سطح داغ دو پلیمر به هم جوش می خورد

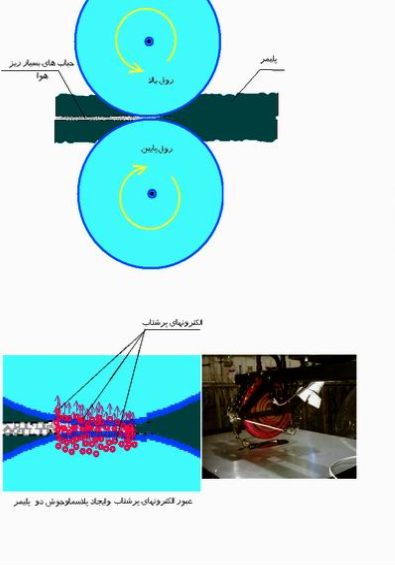

دستگاه جوش پلاسما پلیمر دستگاه ساده ای است که بر اساس قوانین علمی روشن و مشخص با اجزای ساختمانی ساده ساخته شده است . این دستگاه بطور عمده تشکیل شده است از دوغلطک (رولر) که یک از غلطکها (پایینی)درگیر با پولی یک موتور قابل کنترل است و بدین صورت دو یا چند پلیمر که می خواهیم جوش دهیم در میان این دو غلطک با سرعت مشخصی حرکت می کندو جوش می خورد .

مکانیسم جوش این دستگاه هم بسیار ساده است . غلطک بالای در درونش یک المنت حرارتی نسب شده که حرارت پیش گرم (Preheat) را تامین می کند و در دمای مورد نظر که عموماً دو سوم دمای ذوب پلیمر می باشد تنظیم میگردد.

این گرما برای نرم شدن پلیمر و در نتیجه تا حد ممکن نزدیک کردن دو پلیمر به هم و ایجاد کمترین فضای موجود در پلیمر ها لازم می باشد .

غلطک پایین در درونش یک ترانس پالس(بوبین روموکوف)قرار دارد که بامجموعه فرکانس ژنراتور و کنترل آن یک ولتاژ پالس تا 40Kvایجاد می کند بنابراین بین دو غلطک که پلیمر را در میان گرفته اند اختلاف پتانسیل تا 40Kv وجود دارد بنابراین تحت تاثیر این اختلاف پتانسیل و شرایط ترمودینامیکی و پدیده تونل(Tunnel Effect) یک جریان الکتریکی بسیار کم حدود 70الی 100 میکرو آمپر بین دو غلطک و از جمله از میان پلیمرها عبور می کند که البته مقدار این جریان به وسیله یک محدود کننده بطوری کنترل میشود که مقدار جریان آن از حد تعیین شده برای ایجاد کرنایی (Corona) پایدار در درون فضای بین دو غلطک تجاوز نمی کند .

(تذکر: کرونا یک حالت پلاسمایی است که به دلیل مشخصه های آن به این نام خوانده می شود )

شاید اگر ما بخواهیم شرایط ترمو دینامیکی و پارامترهای پلاسما و پدیدهای حاکم بر چگونگی پلاسما را مد نظر داشته باشیم یک مبحث طولانی و تا حدودی پیجیده خواهیم داشت .

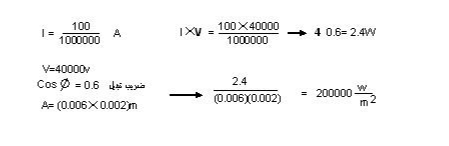

ولی با یک محاسبه ساده حاصل از پارامترهای قابل اندازه گیری مانند جریان ولتاژ بین دو غلطک به خوبی می توان نتایج این فرایند را روشن و قابل لمس آشکار ساخت .

ما یک جریان 100 میکرو آمپری داریم با اختلاف پتانسیل 40 کیلو ولت که از سطحی به طول 2 و عرض 6 میلیمتر می گذرد پس :

بنابرابن گرما یا انرژی حاصل از این فرایند مانند لیزر موجب ذوب بسیار سریع دو پلیمر شده و آنها را به یکدیگر جوش می دهد. البته این جوش نسبت به جوش حرارتی معمولی ویژگیهای منحصر بفردی است که توضیح داده می شود ولی قبلاً باید توجه شما را به این نکته مهم جلب کنم که : هر سطحی ، متناسب با نیروی چسبندگی بین آن سطح و مولکولهای تشکیل دهنده گاز محیط (هوا) ، برروی آن سطح مولکولی گاز محیط چسبنده اند که چسبندگی مولکولهای گاز محیط برروی سطح اجسام و پاک کردن آن یکی از مشکلات عمده تکنیهای خلاء و روکش کردن اجسامی مانند ساخت آینه های لیزر – نبمه هادیها

در یک جوش معمولی زمانی که ما دو یا چند پلیمر را برروی هم می گذاریم هر چقدر هم دو پلیمر را صاف و بدون جروک برروی هم قرار گیرند باز مولکولهای گاز چسبیده برروی سطح دو پلیمر وجود خواهند داشت پس در هنگام جوش معمولی با وجود آنکه دمای پلیمر به نقطه ذوب آن می رسد ولی طبق محاسبات (تابع توزیع ماکسول - بولتزمن )تعداد کمی از ملکولهای گاز دارای آن مقدار انرژی جنبشی میشوند که بتوانند بر نیروی چسبندگی غلبه کنند بنابراین بعد از آنکه ما پلیمرها را جوش دادیم این حبابهای بسیار ریز هوا بصورت کپسولهایی در ناحیه جوش خورده محبوس خواهند شد که البته ابن کپسولها (Bubble) باچشم قابل دیدن نیستند و تنها بوسیله میکروسکوپهای که دارای سیستم کنتراست فاز هستند می توان آنها را آشکار کرد .

در جوش پلاسما پلیمر همانطور که عرض شد براساس شرایط ترمودینامیکی و پتانسیل الکتریکی بین دو غلطک یک جریان الکتریکی بسیار کم جاری می شود که کرونا را بوجود و این یونهای مثبت با الکترونهای بوجود آمده در فضای بین دو غلطک که دارای اختلاف پتانسیل 40کیلو ولت هستند یک حرکت شتابدار خواهند داشت.

برطبق محاسبه ساده ای آشکار می شود که :

البته یونهابی مثبت هم در این فضا در جهت عکس حرکت شتابدار خواهند داشت که برای پیچیده نشدن موضوع ذکر نمی گردند به هر حال الکترونها و یونها د ر مسیر این حرکت شتابدار خود دو پدیده را که موضوع بحث ماست بوجود می آورد .

اول اینکه بارهای شتابدار در برخورد با ملکولهای هوای چسبیده بر روی پلیمرها دارای آنقدر سرعت بالایی هستند که براحتی برنیروی چسبندگی بین ملکولهای هوا و پلیمر غلبه کنند و باعث جدا شدنشان برسطح پلیمر گردند .

لازم به ذکر است که در دستگاههای Sputtering – Coating در ساخت آیینه های لیزر و غیره قبل از آنکه آن را با طلا یا نقره روکش کنند سطح موردنظر را به همین طریق تحت بمباران یونهای پر شتاب قرار می دهند تا مولکولهای هوای چسبیده به سطح مورد نظر از روی آن جدا گردند بعد آن را روکش میکنند .

این تکنیک یکی از رشته های مهم در فن آوری پلاسما که به (Plasma Cleaner) شناخته می شود .

دوم اینکه انرژی حاصل از این فرایند در نهایت د ردرون پلیمر تبدبل به حرارت می گردد و پلیمر را به سرعت ذوب

در مقایسه بین جوش پلاسما با جوش معمولی اولین مشخصه منحصر بفرد که در جوش پلاسما وجود دارد نسبت به جوش معمولی که بر اساس انتقال حرارت از منبع گرم به پلیمر می باشد و در نتیجه یک اختلاف دما (Gradiant) بین رویه پلیمر چسبیده به منبع گرم Tsبا سطحی که باید جوش بخورد Tcمی باشد (البته اگر زمان جوش میل به بینهایت نکند ) وجود ندارد

زیرا حرارت ایجاد شده در جوش پلاسما یک انتقال حرارت نیست بلکه یک فرایند درونی در پلیمر می باشد مقایسه ساده بین این دو را می توان در پختن فرضاً سیب زمینی د ر اجاق معمولی با اجاق ماکروویو مشاهده کرد در اجاق معمولی به دلیل انتقال حرارت ابتدا قشر پوسته سیب زمینی پخته می شود بعد کم کم درون آن پخته می شود در حالی که در اجاق

پس جوش پلاسما یک جوش کاملاً همگن از لحاظ مکانیکی و شیمیایی است و د رناحیه جوش هیچ گونه استرس (Stress) مخفی نخواهد بود که این مورد به خوبی بوسیله میکروسکوپهای پولاریزان قابل بررسی است .

دومین مشخصه منحصر بفرد جوش پلاسما کندن حبابهای هوا از روی سطح پلیمر د رزمان فرایند جوش و محبوس نشدن کپسولهای هوا در ناحیه جوش می باشد .

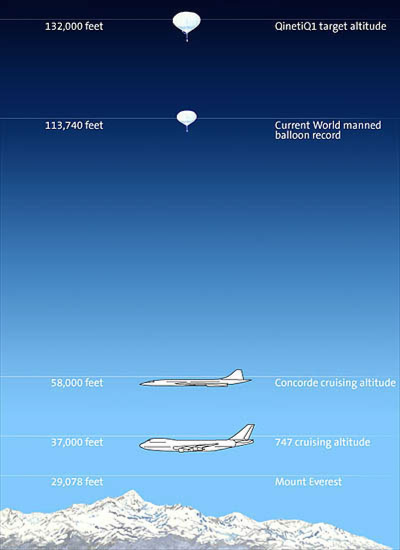

وجود کپسولهای هوا در ناحیه جوش خورده د رفشار و هوای معمولی سطح زمین که یک تعادل فشار بین کپسول محبوس شده و فشار بیرون وجود دارد مشکلی ندارد ولی در فضا یا شرایط خلاء . یا حتی با رفتن به ارتفاعات بالا بیش از 10 کیلو متر این جوش تحت تاثیر اختلاف فشار درون کپسول 33/101 کیلو نیوتن بر متر مربع( فشار اتمسفر) دارد با فشار 10کیلو متر زمین 500/26 کیلو نیوتن بر مترمربع یعنی اختلاف فشار فوق العاده 830/74 کیلو نیوتن بر متر مربع قرار می گیردکه نتیجه ای جز ترکیدن حبابها و در نتیجه ایجاد سوراخهای بسیار ریز میکرونی در ناحیه جوش نخواهد بود . که البته از این سوراخهای میکرونی ریز ملکولهای مانند Heو H2 بخوبی با مقدار Rate)) بالایی امکان عبور و تبادل دارد و این یکی از دلایلی است که بالونهای ژرفا یاب (این بالون تا ارتفاع 40کیلو متر زمین مستقر می شود بخصوص در قطبهای زمین برای مطالعه شفقهای قطبی [Auror] ) را به صورت یک تکه بدون هیچگونه جوش ساخته می شود

امروز کاربرد این دستگاه برای خود اینجانب و همکارانم در ساخت ایرشیب های است که وسائل اندازه گیری میزان پلاسمای لایه های مختلف جو زمین را به ارتفاعات بالا حمل می کند می باشد . ما قبلاً برای انتقال دستگاههای اندازه گیری پلاسما از بالونهای هواشناسی استفاده می کردیم که غیر از کوچک بودنشان و محدودیت وزن دستگاهها حداکثر تا

ارتفاع 16 الی 20 کیلومتری می توانستند بروند و برای ما اطلاعات مخابره کنند در حالی که اطلاعات مفید در این مورد در ارتفاع 20الی 50 کیلومتری زمین قرار دارد بر اساس همین نیاز بود که ما تحقیقات در این زمینه را شروع کردیم و منجر به ساخت این دستگاه استثنایی گردید

امروز همانطور که در تصویر مشاهده می فرمایید بوسیله دستگاه جوش پلاسما این قابلیت را پیدا کردیم که ایرشیبی بسازیم که هیچگونه محدودیتی برای وزن دستگاههای اندازه گیری آن وجود ندارد .

همچنین نوعی پلیمر را انتخاب کرده ایم که بخوبی سرمای حتی تا 180- درجه سانتیگراد را تحمل می کند با توجه به سرمای شدید ی که در ارتفاعات 20 کیلومتری زمین وجود دارد . لازم به ذکر است که اندازه گیری پلاسما یا به عبارت دیگر دانسیته یونی لایه های مختلف جو اطلاعات بسیار مهمی برای پیش بینی وضع هوا چگونگی جریان کورلیس هوا ، نوع میزان بار ابرها ، توفانهای مغناطیسی ناشی از خورشید ، و در نهایت فناوری باران سازی دارد .

د رکل به عنوان نتیجه این دستگاه (جوش پلاسما پلیمر ) که جوش را بدون وجود کپسولهای هوا و همگن انجام می دهد دارای مزایای بسیاری است از جمله پایداری بسیار عالی در فشار پایین و خلاء و همچنین تحمل شوکهای حرارتی و شرایط دمای پایین می باشد که با ارسال ایرشیبها به ارتفاعات بالا به طور عملی ثابت می شود ضمناً در عکس روبرو دستگاه مخصوص تست خلاء که سری آزمایشات صحت جوش پلاسمایی در فشار های پایین کمتر از یک دهم تور (فشار هوای موجود در ارتفاع صد کیلومتری زمین ) د ر آن انجام گرفته را مشاهده می فرمایید و همچنین نمونه جوش در شرایط شوکهای حرارتی بسیار بالا تا 180- درجه سانتیگراد (ازت مایع) قرار گرفته است

آزمایشات خلاء و ازت مایع بطور واضح و روشن تفاوت بین جوش این دستگاه را باهر نوع دستگاه جوش دیگری که تا کنون شناخته شده است را مشخص می کند.

دست آورد های ویژه اختراع در سطح جهان و کشور

1)استفاده از فن آوری پلاسما در جوش پلیمر ها یک روش جدید در دنیا می باشد

2)جوش پلاسما پلیمر بر اساس ماهیت پلاسماییش دارای مزایای زیر می باشد

الف- همانطور که در گزارش علمی پیوست آمده است به دلیل خارج کردن حباب های هوای چسبیده بر روی پلیمر ها در مرحله جوش ، حباب هاب ریز هوا در درون ناحیه جوش باقی نمانده، بنابر این جوشی بدون وجود حباب های بسیار ریز هوا خواهیم داشت و این یکی از مزایای منحصر به فرد جوش پلاسمایی است که آن را مناسب برای صنایع فضایی می کند

ب- استقامت عالی جوش پلاسمایی در مقابل شوک های حرارتی و سرمای پایین ،

حتی کمتر از نیتروژن مایع (180-)

پ- جوشی کاملا همگن از لحاظ مکانیکی و شیمیایی ایجاد می کند

ت- بر خلاف روش های دیگر جوش پلیمر ها که عمدتا حرارتی یا فرکانسی می باشد، در ناحیه جوش استرسی پدید نمی آید، بنابر این در سرمای شدید ارتفاعات (10 کیلومتر به بالا) که پلیمرها تحت تاثیر دمای پایین خاصیت ارتجاعی و کشسانی آنها به مقدار زیادی کاهش می یابد استرس ایجاد شده باعث ترک و یا پارگی آن نخواهد شد و این یکی دیگر از مزایای منحصر به فرد جوش پلاسمایی به خصوص در صنایع فضایی است

ث)وجود حباب های هوا در ناحیه جوش پلیمر به روش معمولی دلیل عمده ساخت یکپارچه بالون های ژرفایاب(deep space بالون های خاصی که برای ارتفاعات 30 الی 70 کیلومتری زمین استفاده می شوند) و لباس فضانوردان و حتی عدم پایداری و طول عمر کوتاه بالون ها و ایرشیب های معمولی است زیرا این حباب های ریز هوا در ارتفاعات بالا ایجاد سوراخ های میکرونی می کنند اما در جوش پلاسمایی حباب های ریز هوا وجود ندارند بنابر این استقامت عالی حتی تا فشار کمتر از یک دهم تور(خلاء موجود در ارتفاع 100 کیلومتری زمین) را دارد

3)برخلاف جوش معمولی که اندازه ثابتی دارند مکانیسم عمل جوش پلاسمایی به صورت غلطکی است. بنابر این می توان حتی به طول چند کیلومتر به طور پیوسته و یا چند پلیمر را بهم جوش داد. یا با عبارت دیگر امکان ساخت بالون ها یا ایر شیب های یکپارچه ای را که بتوانند حتی چندین تن وسیله و ابزار را به ارتفاعات بالا ببرند امکان پذیر ساخته است

4) این دستگاه ما را قادر می سازد در هنگام جوش در جهات مختلف صفحه(x,y) حرکت کنیم و بدین وسیله می توان شکل های مختلف هندسی و دلخواه را پدید آوریم. به خصوص ساخت بالون ها یا ایر شیب هایی بشکل کاملا دوکی با کمترین مقاومت در برابر جریانات هوا (drag) را داشته باشد و این مورد در پایداری آن ها در آسمان در پروژه ها اهمیتی حیاتی دارد

زمینه های استفاده و کاربرد اختراع:

هم اکنون در پنج پروژه مرکز تحقیققات پلاسما و لیزر با عناوین زیر مشغول به کار می باشد :

الف- هواشناسی جو بالا

ب- تحقیقات در باره اندازه گیری یون موجود در ارتفاع مختلف زمین

پ- تحقیقات در مورد فن آوری باران سازی (باروری ابرها)

ت- اندازه گیری میزان تشعشعات امواج ماورای بنفش و گاما

ث- پروژه نصب و استقرار ماهواره به وسیله بالون های ژرفایاب

2)خاصیت استقامت عالی جوش پلاسما در مقابل سرما و خلا و نبودن استرس مخفی در ناحیه جوش ، کاربرد ویژه آن را در صنایع هوا و فضا کاملا مشخص می کند و هم اکنون در مرکز تحقیقات پلاسما و لیزر بر روی پروژه های هوا و فضا این سازمان استفاده می شود

عموما این دستگاه برای ایزوله کردن و روکش کردن دستگاه ها ،ساخت کپسول های هیدروژنی، محافظت سیستم ها و دستگاه ها از گرد و غبارهای فضایی ،ساخت انواع بالون ها و ایرشیب ها برای حمل و استقرار دستگاه ها به ارتفاعات مختلف و همچنین ساخت بالون های ژرفایاب کاربرد دارد و هم اکنون استفاده می شود.

3)ساخت انواع عایق های بادی ، صندلی های راحتی، کاناپه،چادرهای بادی،زیر انداز،بالشت ، کیسه های هوای محافظ سر نشینان اتومبیل ها، انواع هاواکرافت، بالشت های بادی مخصوص استخراج سنگ از معادن و ساخت لباس های یک پارچه بدون درز برای ایمن سازی افراد در مقابل عوامل شیمیای ، میکروبی ، هسته ای و غیره گوشه ای از محصولاتی است که به وسیله این دستگاه می توان با کیفیتی بالاتر از محصولات موجود در جهان تولید کرد

اهمیت اختراع از نظر اقتصادی ، آموزشی و ارتقائ تکنولوژی در سطح جهان و کشور

قسمت اعظم کشور ما از لحاظ آب و هوای جغرافیایی منطقه ای خشک . صحرایی و نیمه صحرایی طبقه بندی شده است و برای کسی پوشیده نیست که باران چه نقش اساسی در کشاورزی ما دارد. در این راستا به خوبی اهمیت فتنآوری باران سازی یا به عبارت دیگر باروری ابرها مشخص می شود. چه ابرهایی که با حسرت ار بالای مزارع و مناطق تشنه ما می گذرند و از دسترس خارج می شوند. کلیه روش های باروری ابرها(استفاده از یخ خشک – پودر منیزیم و…) به حدی هزینه دارند که نمی توان آنرا بر حسب احتمالات به کار برد.تنها در صورتی می توانند باز دهی مطلوب داشته باشند که ما به خوبی از وضعیت ابرها(دما، فشار، دانسیته و به خصوص مفدار یون و نوع آن(اطلاع داشته باشیم. با دستیابی به این این پارامتر ها است که ما می توانیم با دقت کافی در زمان و موقعیت لازم عملیات باران سازی را با موفقیت انجام بدهیم.

. جوش پلاسمایی با استقامت عالی در مقابل شوک های حرارتی و دما 180- و خلا یک دهم تور و به خصوص ساخت بلون های و ایر شیب هایی که قادر باشند حتی چندین تن ابزار و دستگاه را به ارتفای بالا منتقل کنند نه تنها زنجیر وابستگی به محصولات محدود کننده چین ، کره و ژاپن را از پای ما برداشت و ما به طور کامل خود کفا شده ایم بلکه با کمی درایت ما می توانیم بزرگترین تولید کننده انواع بالن و ایرشیب به خصوص نوع ژرفایاب آن در جهان باشیم.اگر بخواهیم به طور کامل اهمیت اقتصادی این مورد را اینجا بنویسیم خود یک کتاب قطور خواهد شد ولی اگر خود شما جست جویی در اینترنت با عناوین Deep Space یا space baloon انجام دهید با انبوهی از موضوعات اقتصادی ، فنی مهندسی، آموزشی ، نظامی ، ارتباطات ، علمی و تحقیقاتی مواجه خواهید شد در همین جستجو شما به موارد مهم اقتصادی در زمینه های مراقبت های هوایی ، نقشه کشی شهر ها ، کنترل آفات کشاورزی و ارتباطات با نصب و استقرار بالون های ژرفایاب آشنا خواهید شد. ساخت لباس فضانوردان ، پوشش دادن و محافظت از دستگاه ها و ابزار در خارج از جو یکی دیگر از موارد استفاده این دستگاه در صنایع فضایی است. اما با جوش مقاوم و عالی که جوش پلاسمایی می دهد مهمترین استفاده اقتصادی و اجتماعی آن را می توان تولید بالشت ، کاناپه ، انواع صندلی راحتی ، چادرهای مسافرتی بادی ، کیسه های هوا زیر انداز و بسیاری از لوازم خانگی که امروزه بخش مهمی ار آگهی های تبلیغاتی رسانه های اروپا را پر کرده اند و همنین محصولاتی مانند کیسه های محافظ سر نشین های اتو مبیل قایق های بادی ، انواع هاواکرافت ها ، لباس های یکپارچه ایزوله کننده افراد از عوامل شیمیایی و میکروبی و غیره دید

با تولید انبوه این وسایل گذشته از آنکه مقدار بسیار بالایی کشور درآمد ارزی و ریالی خواهد داشت. افراد بسیاری را هم به کار مفید مشغول خواهد کرد و از جنبه اجتماعی با وجود معضل بیکاری در کشورمان حائز اهمیتی بسزا است. اندازه گیری میزان تشعشعات امواج ماورای بنفش در نواحی مختلف کشورمان که در ارتباط مستقیم با لایه اوزون دارد نیز یکی از دستاوردهایی است که به وسیله این دستگاه محقق می شود که ارتباط نزدیکی با سلامت اجتماعی مردم کشورمان دارد

این دستگاه از لحاظ فنی و مهندسی(مواد ،سیستم های الکترونیکی ، کنترل و مکانیکی) و به خصوص فن آوری پلاسما در رتبه بالای علمی و صنعتی جهان قرار دارد

دستگاه جوش پلاسما پلیمر محصول هفت سال تحقیقات دانشمندان و متخصصان و اساتید کشور ما می باشد.

همانطور که مشاهده می کنید به دلیل مشکل مخفی شدن حباب های هوا در ناحیه جوش این بالن ژرفایاب بدون کوچکترین جوشی و به صورت یکپارچه ساخته شده است . و این مخارج سنگین و محدودیت های قالب گیری را بر پروژه تحمیل می کند در حالی که ما امروز قادریم به وسیله دستگاه جوش پلاسما پلیمر به هر شکل و اندازه مطلوب بدون قالب گیری آن را بسازیم

استقرار ماهواره به وسیله بالن ژرفایاب

اعزام فضانورد به وسیله بالن ژرفایاب در کناره های جو ( ارتفاع 50 کیلومتری زمین) ، هم اکنون مرکز تحقیقات پلاسما و لیزر در حال اجرای این پروژه می باشد . امید است که شما دانشمندان، اساتید ، محققین با مشارکت در آن موجب تسریع در تحقق این پروژه عظیم گردید.